减少摩擦,降低能耗

“弹性体和聚氨酯密封件本质上会紧密地与被密封的表面贴合。”特瑞堡旋转密封技术经理Mandy Wilke解释道,“在液压系统的动态应用中,这种黏附性会产生摩擦,导致液压系统运动时需要额外消耗能量。这种现象在低速运行和启动阶段尤为明显,即所谓的‘爬行’效应。摩擦越大,能耗越高。”

液压密封需要由多种密封件组成,配置复杂,每个密封件均需专门设计,并在密封系统中协同承担特定功能。

Wilke解释道:“例如,活塞杆密封系统通常由三个主要部件组成:第一道密封件、第二道密封件和防尘圈。此外,还包含导向元件。”

密封系统中的润滑是实现其高效运行的关键。Wilke表示:“原理很简单:润滑效果越好,能耗越低。”

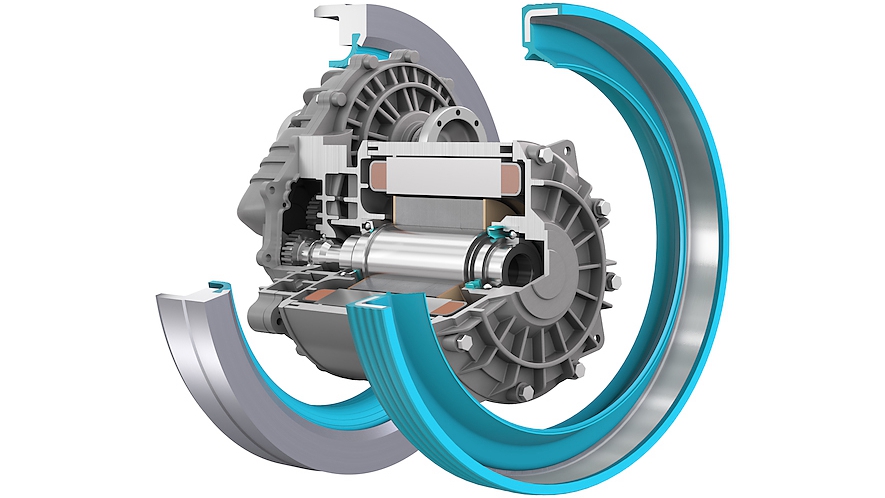

HiSpin HS40旋转密封件专为电动轴应用而设计。

然而,系统设计背后的技术远非简单,而优化液压系统性能并充分挖掘其节能潜力所需的专业知识更不容小觑。

“由于液压系统最早可追溯至公元前6世纪,而作为液压动力学基础原理之一的帕斯卡定律又可追溯至1647年,人们往往认为液压技术是一项古老的技术。”她说道,但她强调事实并非如此。

“特瑞堡是现代液压密封系统的奠基者之一,行业标准的许多密封结构设计都源自我们的发明。”Wilke表示,“但创新永不止步。我们依托独一无二的领先技术,持续优化液压密封系统,其中重点关注领域就是降低能耗。”这对特瑞堡的客户尤为关键,因为可持续发展已成为推动新产品设计和系统改进的重要因素。

“这关乎确保系统的摩擦学特性配置正确。”Wilke解释道,“为此我们正全面聚焦于相对运动中相互作用表面的摩擦、润滑与磨损问题,整合物理学、化学、材料科学、数学、生物学及工程领域的知识体系。”

电脑问世前,液压系统设计主要依靠物理原型和反复试验。如今,有限元分析等仿真技术不仅极大提升了工程师的工作效率,更显著优化了设计效果。

“在虚拟环境中,我们可以组合不同的密封元件,调整密封类型和材料,同时改变气缸中密封件之间的间距以平衡润滑效果。”Wilke解释道:“关键之处在于,我们能够分析流体运动,确保润滑剂用量恰到好处——既不过多也不过少,并精准控制润滑位置。例如,可在主密封处形成更厚的流体膜层。”

“我们确保所设计的系统能够协同运行,最大限度减少操作摩擦——无论是启动阶段还是停机之后。”她解释道,“这对节能尤为关键。”